砂厂回料处理为何推荐使用液压对辊制砂机?

在当前机制砂市场需求持续增长、环保政策日益严格的背景下,砂厂生产效率与成本控制成为企业生存发展的关键。其中,回料处理是砂厂生产流程中不可忽视的一环。大量筛分后未能达标的粗颗粒或半成品物料(即“回料”)若不能及时重新破碎至合格粒径,不仅会造成资源浪费,还会降低整体产能,增加能耗与设备损耗。在此背景下,液压对辊制砂机凭借其独特的工作原理和性能优势,正逐渐成为砂厂回料处理环节的优选设备。

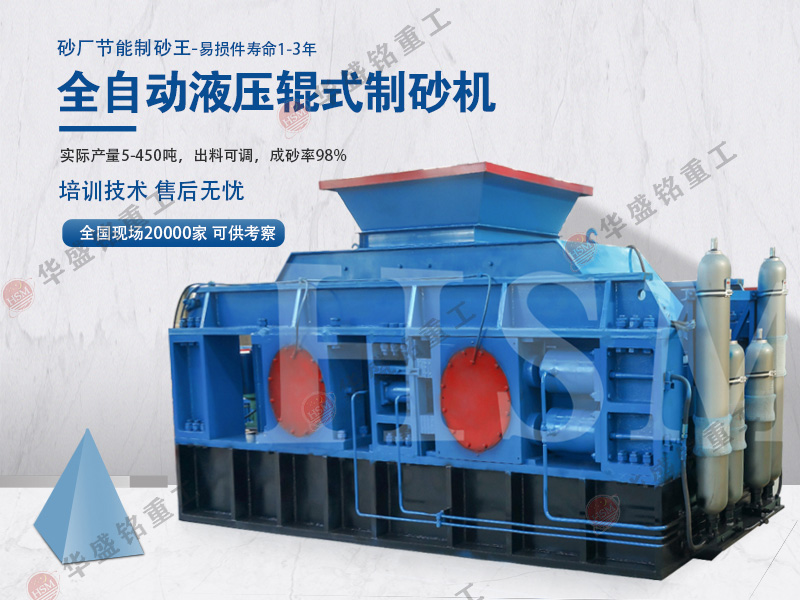

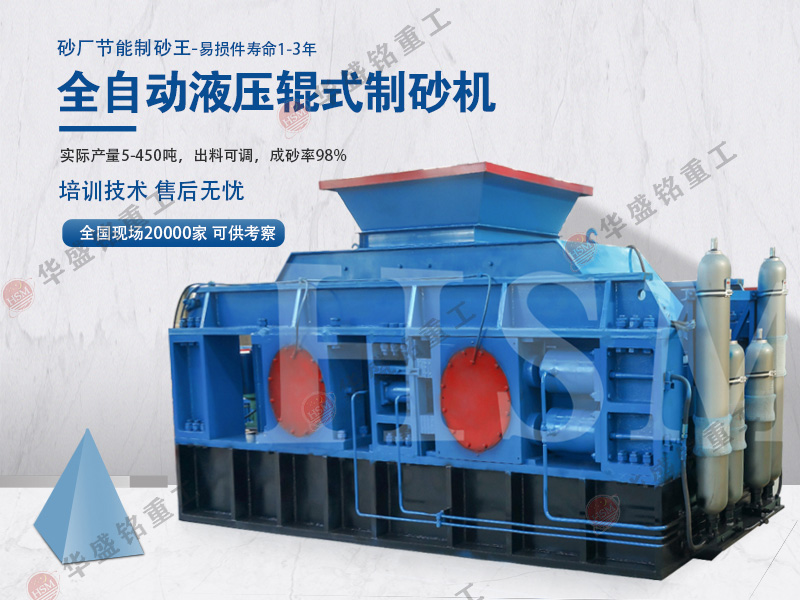

液压对辊制砂机是一种采用双辊挤压破碎原理的效率高的细碎设备。它由两个相向旋转的辊子组成,其中一个为固定辊,另一个为活动辊,活动辊通过液压系统施加压力,使物料在两辊之间受到强烈的挤压、剪切和研磨作用而破碎。

与传统锤式破碎机、冲击式制砂机不同,液压对辊制砂机属于层压破碎设备,破碎过程更温和、可控,特别适用于中等硬度及以下物料的细碎与整形作业。

液压对辊制砂机在回料处理中的六大优势

1. 粒型优异,级配合理

液压对辊制砂机通过挤压破碎,使物料沿晶界面断裂,产生大量立方体颗粒,针片状含量低。其出料粒度集中、级配连续,可直接进入成品砂库或与冲击破产品混合调配,显著提升机制砂品质。

2. 过粉碎率低,减少细粉浪费

由于是选择性破碎,物料仅在达到破碎强度时才被压碎,避免了“过度打击”造成的无效粉化。相比锤破30%以上的过粉碎率,液压对辊可将细粉生成率控制在10%以内,有效保留有用颗粒,提高成砂率。

3. 液压调节,智能保护

设备配备全自动液压控制系统,可实时监测辊间压力。当遇到不可破碎异物(如钢筋、石块)时,液压系统会自动退让释放压力,随后迅速复位,实现过载保护,避免设备损坏,保障连续生产。

同时,辊缝可通过液压系统无级调节,灵活控制出料粒度,适应不同工况需求。

4. 耐磨耐用,维护成本低

辊面采用高铬合金复合耐磨材料堆焊或镶嵌硬质合金辊齿,使用寿命长达8000–12000小时。相较于锤破需频繁更换锤头,对辊机的维护周期更长,停机时间少,综合运维成本降低30%以上。

5. 适应湿料,不易堵料

对辊结构设计合理,物料靠重力下落,通道宽敞,即使处理含水物料湿料也不易粘结堵塞。特别适合南方多雨地区或湿法制砂工艺中的回料再处理。

选型建议与配置方案

在砂厂回料系统中选用液压对辊制砂机时,应考虑以下因素:

物料硬度:适用于莫氏硬度≤7的石灰石、白云石、页岩、建筑垃圾等;

处理能力匹配:根据回料比例(通常按主破产量的20%估算)选择机型;

配套筛分系统:建议与高频筛或空气筛联用,形成闭路循环;

智能化控制:接入PLC控制系统,实现远程监控、故障报警、负荷调节。

在砂石行业迈向高质量发展的今天,精细化管理和节能降耗已成为竞争核心。液压对辊制砂机以其粒型好、能耗低、维护少、智能化程度高的综合优势,在砂厂回料处理环节展现出强大的适用性和经济性。对于追求稳定产出、提升砂质、降低运营成本的砂厂而言,投资一台高性能的液压对辊制砂机,不仅是对现有生产线的优化升级,更是对未来可持续发展的有力保障。